Блог им. Koleso

Первые электромобили. Далее, электрические заводы? Электричество для тяжелой промышленности?

- 18 февраля 2024, 07:55

- |

Декарбонизация энергоемких отраслей — через электрификацию?

Basf занимается молекулами. Будучи крупнейшей в мире химической компанией, работающей более чем в 90 странах, она производит их множество. Когда эти молекулы содержат атомы углерода (а многие из них содержат — они являются удивительно универсальным ресурсом), эти атомы углерода, как правило, происходят из ископаемого топлива. Когда их производство требует высоких температур, что также часто бывает, тепло возникает в результате сжигания ископаемого топлива. До недавнего времени на долю огромного завода basf в Людвигсхафене в Германии приходилось 4% всего потребления природного газа в стране.

Принято считать, что такая фирма не может надеяться на значительное снижение количества молекул углекислого газа, которые она создает в ходе своей деятельности. Вместо этого путь к декарбонизации лежит через сбор этих молекул и захоронение их под землей — процесс, известный как улавливание и хранение углерода (ccs). Та же общепринятая точка зрения гласит, что если бы basf отказалась сжигать молекулы газа для создания тепла, очевидной зеленой альтернативой было бы вместо этого сжигать молекулы водорода. Эти молекулы также придется производить с помощью энергоемкого процесса.

Вот почему недавнее заявление Мартина Брудермюллера, главы BASF, о том, что «декарбонизация энергоемких отраслей может быть достигнута только посредством электрификации», для многих звучит как ересь.

Электричество предназначено для домов, лампочек и, возможно, даже для автомобилей, но не для тяжелой промышленности, построенной на сжигании героических количеств ископаемого топлива. Однако доктор Брудермюллер не одинок.

Компания basf присоединилась к консорциуму, включающему Sabic, саудовскую химическую фирму, и Linde, европейскую инжиниринговую фирму, для разработки электрической печи, способной генерировать тепло, достаточно интенсивное для химических реакций.

Эти фирмы — не единственные, кто недавно присоединился к электрификации промышленности. 8 февраля Rio Tinto и BHP, гигантские горнодобывающие компании, объявили о совместных усилиях по строительству первого в Австралии электроплавильного завода по переработке железной руды.

Fortescue, еще один горнодобывающий гигант, представляет полностью электрические экскаваторы и карьерные самосвалы,

а испанская Roca Group недавно представила первую электрическую промышленную туннельную печь для керамики.

Такие инновации открывают новый путь к замедлению глобального потепления, который во многих случаях может оказаться более быстрым и простым, чем подходы, основанные на ccs и водороде.

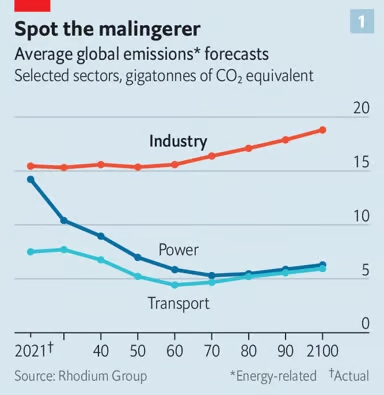

По данным Международного энергетического агентства (МЭА), промышленность потребляет треть всей мировой энергии, причем на выработку тепла приходится три четверти этого объема. Ошеломляющие 90% этого тепла вырабатывается за счет сжигания ископаемого топлива. Все это делает промышленность более крупным источником выбросов парниковых газов, чем энергетика или транспорт. Более того, в то время как выбросы углекислого газа от производства электроэнергии, похоже, достигли своего пика, и, если электромобили продолжат распространяться, выбросы от транспорта также могут вскоре перестать расти, промышленные выбросы, согласно прогнозам, будут продолжать расти бесконечно (см. диаграмму 1).

Понимая, что это невозможно согласовать со своими обязательствами по сокращению выбросов, правительства стран с развитой экономикой выделили субсидии на водород и CCS как технологии, которые, скорее всего, помогут декарбонизировать промышленность. Однако оба пока разочаровались. Между тем, от электрификации уже давно отказались по двум причинам.

Во-первых, утверждалось, что очень высокие температуры и пар, необходимые тяжелой промышленности, будет трудно или, по крайней мере, нерентабельно производить с помощью электричества.

Во-вторых, стандартные способы производства цемента и стали требуют использования углерода в качестве исходного сырья, а это означает, что выбросы углекислого газа неизбежны, даже если чистая электроэнергия заменит сжигание ископаемого топлива.

Тем не менее, консалтинговая компания McKinsey прогнозирует, что 44% декарбонизации, которую она прогнозирует в Европе к 2050 году, если ЕС будет придерживаться своих целей по нулевому уровню выбросов, будет приходиться на электрификацию, что более чем вдвое превышает долю водорода и CCS вместе взятых.

Почему мы так оптимистично относимся к необъявленной технологии?

Электрификация внезапно получила новый толчок по нескольким причинам, утверждает Джеффри Риссман в новой книге «Индустрия с нулевым выбросом углерода». Совершенно очевидно, что зеленая электроэнергия стала намного дешевле и более доступной благодаря значительному снижению стоимости ветровой и солнечной энергии.

Еще одним фактором является растущая осторожность в отношении зависимости от природного газа из-за глобального ценового шока 2022 года. Например, в Германии поставки газа были настолько низкими, что правительство рассматривало возможность нормирования его для промышленных потребителей, таких как BASF.

Но лучшая причина для пересмотра – это инновации. Нагреть вещи с помощью электричества не так уж и сложно; подумайте об электрическом чайнике. Такие технологии могут масштабироваться: если вам нужно в десять раз больше кипятка, купите десять чайников или один побольше. Но если вы хотите достичь температуры 1000°C вместо 100°C, до недавнего времени было мало электрических вариантов. Сейчас ситуация меняется.

При температурах до 200°C наибольшее внимание привлекает не электрический чайник, а промышленный тепловой насос. Тепловые насосы, как и холодильники, перемещают тепло из одного места в другое. В холодильнике тепло отводится изнутри (содержимое остается прохладным) и выбрасывается наружу (что делает кухню немного теплее). Тепловые насосы, которые становятся все более распространенными для отопления жилых помещений, забирают тепло снаружи и перемещают его внутрь. Поскольку количество энергии, необходимое для перемещения тепла таким образом, ниже, чем количество, необходимое для непосредственного нагрева, это может привести к значительной экономии энергии. А по мере совершенствования технологий и увеличения продаж цены падают.

Некоторые компании делают ставку на то, что то, что работает дома, может работать и на заводе. Одним из таких является AtmosZero, стартап, целью которого является сокращение выбросов американской пивоварни New Belgium Brewing. AtmosZero устанавливает тепловой насос, который вскоре заменит один из газовых котлов на пивоварне New Belgium в Форт-Коллинзе, штат Колорадо.

Как и большинство промышленных компаний за последние 150 лет, Новая Бельгия сжигает ископаемое топливо для производства пара, который затем нагревает ингредиенты, необходимые для изготовления пива. Тепловой насос AtmosZero позволит производить этот пар без какого-либо горения. Поскольку в будущем электроэнергия, используемая для работы насоса, будет возобновляемой, это позволит исключить большую часть выбросов парниковых газов в процессе. Он также более эффективен и в целом потребляет меньше энергии. А поскольку тепловой насос передает тепло воде, как и обычный котел, оборудование можно установить на существующий завод в Новой Бельгии без необходимости полного капитального ремонта.

Такие тепловые насосы позволят электрифицировать широкий спектр промышленных процессов, требующих тепла менее 200°C, заменив сушилки, перегонные кубы, печи и котлы, работающие на ископаемом топливе. Использование электричества для работы теплового насоса может быть в несколько раз более эффективным, чем использование природного газа для обогрева котла. Использование водорода, напротив, менее эффективно, поскольку получение водорода путем расщепления молекул воды путем гидролиза с использованием экологически чистой электроэнергии, хотя и без выбросов, предполагает потерю как минимум 20% энергии, с которой вы начали (см. диаграмму 2).

Некоторые промышленные тепловые насосы используются в Европе и Японии как благодаря субсидиям, так и относительно высокому соотношению цен на газ к ценам на электроэнергию.

Kobe Steel, крупная японская промышленная фирма, продает коммерческие тепловые насосы, способные очень эффективно производить пар высокого давления и температуре 165°C.

Heaten, норвежский стартап, получивший инвестиции от венчурного подразделения Shell, британского нефтяного гиганта, разработал надежный, не требующий особого обслуживания тепловой насос, который может использовать отработанное промышленное тепло для достижения температуры до 200°C. Это делает его привлекательным для отраслей от фармацевтики до текстиля, которым требуется среднее тепло.

Даже в развивающихся странах Азии электрификация относительно низкотепловых отраслей продвигается вперед, несмотря на обилие дешевого угля в регионе и отсутствие субсидий, что затрудняет конкурентоспособность тепловых насосов и тому подобного.

Аналитический центр rmi подсчитал, что около четырех пятых роста промышленной электрификации в мире с 2014 года приходится на китайскую легкую промышленность. МЭА прогнозирует, что доля используемого в промышленности тепла, вырабатываемого с помощью электроэнергии, вырастет с 4% в 2022 году до почти 11% в 2028 году. На долю Китая будет приходиться почти половина этого роста, что приведет к увеличению использования возобновляемой электроэнергии для производства промышленного тепла, более чем в пять раз.

В Америке электрифицированные решения набирают популярность, хотя природный газ сравнительно дешев. Исследование, опубликованное в январе отраслевым консорциумом Renewable Thermal Collaborative (rtc), показало, что при попытке достичь температуры ниже 130°C эксплуатация теплового насоса обходится не дороже, чем газовый котел. Это сделало бы тепловые насосы конкурентоспособными для покрытия 29% промышленного спроса на тепло без каких-либо субсидий или технологических усовершенствований. RTC ожидает, что тепловые насосы, работающие при температуре до 200°C, станут конкурентоспособными к 2030 году. Харальд Бауэр из McKinsey ожидает, что со временем тепловые насосы смогут достигать температуры 500°C.

Однако на данный момент более высокие температуры требуют иных технологий. «Вы смотрите на будущее промышленной энергетической инфраструктуры прямо здесь!» — заявляет Джон О’Доннелл, глава Rondo Energy, стартапа, разрабатывающего «аккумулирование тепла». На первый взгляд будущее не кажется таким уж примечательным: объект его увлечений — большой металлический ящик.

В основном это кирпич. Провода используют электричество для нагрева кирпичей, как тостер нагревает хлеб, до температуры более 1000°C. Кирпичи, благодаря чрезвычайно эффективной изоляции, могут сохранять тепло в течение нескольких дней с минимальными потерями. При необходимости тепло можно выделять в контролируемых дозах при переменных температурах. Воздух продувается через каналы в кирпичах, передавая тепло.

Тепловые батареи Рондо дешевле производить, чем электрические, для которых требуется кобальт или литий. Накопленное тепло достаточно интенсивно, чтобы обеспечить энергией многие предприятия тяжелой промышленности. Как и тепловые насосы AtmosZero, их можно встроить в существующие заводы без полной модернизации. А поскольку каждая батарея настолько эффективна, она может потреблять электроэнергию для нагрева кирпичей, когда мощность самая дешевая, но отдавать тепло в любое время.

Это вызывает много энтузиазма. Недавно Рондо привлек $60 млн финансирования от подразделений венчурного капитала таких корпоративных титанов, как Microsoft, гигант программного обеспечения, Aramco, саудовская национальная нефтяная компания и Rio Tinto. В число его спонсоров входят различные светила технологического инвестирования. После широко просмотренного ток-шоу и недавней лекции на Всемирном экономическом форуме в Давосе, О'Доннелла называют «кирпичным парнем».

О’Доннелл планирует большую глобальную экспансию. С помощью таиландской компании Siam Cement Group, инвестора с большим опытом производства кирпичей, Рондо надеется ежегодно производить достаточно коробок для хранения 90 ГВт-ч электроэнергии, что вдвое превышает мощность «гигафабрики» Теслы по производству аккумуляторов в Неваде.

Другие компании разрабатывают варианты этих «камней в коробке».

Brenmiller, израильская фирма, частично финансируемая Европейским инвестиционным банком, использует вулканическую породу в качестве носителя информации.

Antora, калифорнийский стартап, использует большие кубики твердого углерода для хранения тепла до 1800°C. Власти Бостона использует расплавленное олово, протекающее через систему графитовых кирпичей (и графитовые трубопроводы) для хранения при температуре 2400°C. Поскольку олово раскаляется добела, специальные фотоэлектрические элементы внутри системы означают, что энергию можно извлекать как в форме электричества, так и в форме тепла. В регионах с переменными ценами на электроэнергию она может приносить прибыль, просто сохраняя тепло, когда электроэнергия дешевая, и распределяя электроэнергию, когда цена растет.

Сложнее всего электрифицировать промышленные процессы, которые требуют интенсивного нагрева круглосуточно, особенно если они используют ископаемое топливо не только для выработки тепла, но и для обеспечения каких-то химических потребностей, таких как углерод, используемый в производстве стали. Это наиболее экспериментальный конец спектра электрификации промышленности, но он также потенциально и самый выгодный, поскольку сталь, химикаты и цемент вместе составляют более половины промышленного тепла и, следовательно, аналогичную долю промышленных выбросов парниковых газов.

Несколько хорошо финансируемых стартапов занимаются радикальными инновациями в сталелитейной промышленности, одной из самых загрязняющих отраслей в мире.

Компания Electra, которую, в частности, поддерживают Amazon и BHP, нашла способ производить чистое железо в печи, не требующей возгорания. Фотография Терминатора Арнольда Шварценеггера, который встретил расплавленный конец на сталелитейном заводе, пристально смотрит на исследователей в лаборатории в Колорадо, которые растворяют железную руду в химическом коктейле и поражают ее электричеством.

Этот метод «электролиза» производит чистые листы железа без использования коксующегося угля или ископаемого топлива и, таким образом, практически не выделяет парниковых газов. Фирма преследует конкурентов, в том числе шведскую компанию ssab, которая планирует коммерциализировать экологически чистую сталь к 2026 году.

Более проверенный метод снижения выбросов углерода при производстве стали заменяет доменные печи электродуговыми печами. Они обычно используют электричество для плавки и переработки металлолома, а не для производства стали с нуля из железной руды и коксующегося угля. Это имеет наибольший смысл в странах с высокими ценами на выбросы углерода, большим количеством металлолома и относительно стабильным спросом на сталь – другими словами, в богатых странах.

В январе Tata Steel объявила, что закроет доменные печи и перейдет на электрифицированное производство стали в Великобритании. Исследовательская фирма Wood Mackenzie прогнозирует, что в ближайшие годы инвестиции в электродуговые печи составят 130 миллиардов долларов. Это позволит производству стали с низким уровнем выбросов, которое в настоящее время составляет 28% мирового производства, увеличиться до 50% к 2050 году.

Цементная промышленность — еще одна отрасль промышленности, которую сложно декарбонизировать, потому что, как и в производстве стали, ее выбросы возникают в результате химических реакций, а также в результате сжигания ископаемого топлива для выработки тепла.

Компания Sublime Systems нашла способ получать необходимые химические вещества без выбросов при комнатной температуре с помощью электролиза — процесса, при котором химические реакции стимулируются путем пропускания электрического тока через раствор.

«По сути, мы заменяем печь», — объясняет Лия Эллис, соучредитель фирмы. Инвесторы, включая Siam Cement, вложили в прошлом году 40 миллионов долларов.

Третья гигантская, сажистая отрасль – химическая. Одна из радикальных форм электрификации предполагает подачу химических прекурсоров в сверхскоростной ротор, вращающийся со скоростью более 20 000 оборотов в минуту.

Coolbrook, финская фирма, является пионером такого рода «ротодинамического реактора». Его поддерживают бразильская фирма Braskem, мексиканская фирма Cemex и саудовская фирма Sabic. В декабре компания объявила, что использовала этот метод для крекинга (разложения) нафты, что является обычным процессом для отрасли.

Некоторые химические компании также рассматривают ядерную энергетику как источник электроэнергии и тепла. Американская компания Dow планирует построить на заводе в Техасе четыре небольших модульных реактора, изготовленных стартапом x-energy. Они заменят газовые котлы, которые в настоящее время производят электричество и пар.

Даже если такие технологии будут работать так, как рекламируется, электрификация промышленности потребует времени.

Фредерик Годемель из Schneider Electric, крупного французского производителя промышленного оборудования, считает, что существующие технологии теоретически могут электрифицировать от 30% до 50% тяжелой промышленности. Однако на практике, по его мнению, сейчас электрифицировано только 10%. Это связано с тем, что даже если новый электрический комплект в долгосрочной перспективе конкурентоспособен по сравнению с существующим оборудованием, заводские начальники часто сопротивляются переходу, поскольку это требует высоких первоначальных затрат, прерывающих работу остановок, обучения работе с новым оборудованием и так далее.

Установление цен на выбросы углерода или другие стимулы для сокращения выбросов, очевидно, могли бы помочь. То же самое можно сказать и о технологиях, которые минимизируют нарушения. Аддисон Старк, исполнительный директор AtmosZero, объяснил, что его фирма явно намеревалась преодолеть возражения менеджеров, спроектировав свой электрический котел так, чтобы его можно было легко встроить в существующие заводы и таким образом уменьшить трудности с установкой.

«Пар стал движущей силой первой промышленной революции, — заявляет он, — а обезуглероженный пар станет движущей силой следующей».

Одним из показателей того, что электрификация может оправдать свои обещания, является интерес, проявленный нефтегазовыми компаниями, чью продукцию эта технология призвана заменить.

Equinor, государственная нефтяная компания Норвегии, уже давно электрифицирует свои морские буровые установки, чтобы сократить выбросы, связанные с перекачкой нефти.

Наиболее эффективные морские операции выбрасывают менее 1 кг углекислого газа на каждый баррель добытой нефти (или эквивалентное количество газа) по сравнению со средним глобальным показателем в 15 кг на баррель. Нефтяные компании, осуществляющие бурение в американском Пермском бассейне, под давлением регулирующих органов с требованием сократить выбросы, тратят миллиарды на замену обычного оборудования, подверженного утечке метана (мощного парникового газа), на электрические альтернативы. Если даже естественные враги электрификации смогут увидеть ее ценность, ее перспективы должны быть достойными.

Пост основан на статье The Economist

P. S. Подпишитесь на канал «Куда идем?

теги блога Андрей Колесников

- Amazon

- bitcoin

- ChatGPT

- ETF

- ICO

- netflix

- OpenAI

- telegram

- акции

- банки

- баффет

- безработица

- Биохакинг

- биткоин

- блокчейн

- видеоКонспект

- газпром

- геополитика

- Герман Греф

- геронтология

- демография

- долголетие

- Доллар рубль

- дональд трамп

- здоровье

- ЗнанияСжато

- ЗОЖ

- золото

- ИИ

- Илон Маск

- инвестирование

- инвестиции

- Инновации

- инфляция

- искусственный интеллект

- история

- история России

- Китай

- коронавирус

- короновирус

- Красная Таблетка-2

- кризис 2020

- кризис2020

- криптовалюта

- магия утра

- ментальные ловушки

- мировая экономика

- мобильный пост

- Мовчан

- мозг

- Мошенничество

- мышление

- нейробиология

- Нефть

- Облигации

- олигархи

- опек+

- опрос

- оффтоп

- пандемия

- Пелевин

- поведенческая экономика

- подсознание

- предпринимательство

- психология

- Путин

- ресурсное "проклятие"

- роснефть

- Рэй Далио

- самодисциплина

- саморазвитие

- санкции

- сбербанк

- СВО

- Собянин

- стартапы

- счастье

- сша

- ТГ-канал kudaidem

- ТГ-канал SmartEventMos

- технологии

- Трамп

- трейдинг

- уоррен баффетт

- Утро

- финам

- форекс

- ФРС

- футурология

- цифровизация

- экономика

- экономика Китая

- экономика России

- экономика США

- экономическая история

- эмиграция

- Энергетический кризис

- эффективность

- Яндекс

А водород только разновидность очень дорого топлива. Кпд получения не большой. Транспорт переведут на спирты и на биотопливо.

Большая часть стали в Европе производится в электропечах