Блог им. Yak1994

Как компании зарабатывают деньги. Производство оксида этилена и этиленгликолей

- 30 сентября 2023, 12:52

- |

ПАО «Нижнекамскнефтехим». Фото ПАО «СИБУР»

Продолжаем изучать продуктовую корзину ПАО «Нижнекамскнефтехим». Помимо полимеров компания производит обширный класс нефтехимической продукции под условным названием «продукты основного органического синтеза». В эту группу химики относят окись этилена и гликоли, спирты, кислоты, фенол, ацетон, сложные эфиры кислот — вещества, почти неизвестные массовому потребителю, поскольку они находят применение или как исходное сырье для других более сложных синтезов, или в различных промышленных отраслях. В этом ряду важнейшими продуктами являются окись этилена СH2(O)CH2 и моноэтиленгликоль (МЭГ) (CH2OH)2. Окись этилена (или этиленоксид), как ясно из названия, образуется при окислении этилена (производство окиси этилена — второе по масштабу направление использования этилена после полиэтилена во всем мире). Это вещество является полупродуктом, из которого в ходе последующих превращений можно получить самые разные вещества. Одно из них — моноэтиленгликоль — получается из окиси этилена при обработке водой.

Производство этиленгликоля на НКНХ технологически неотделимо от производства оксида этилена, поэтому его описание привожу непосредственно после производства оксида этилена. В фотобанке СИБУРа производство этиленоксида представлено установкой на заводе СИБУР-Нефтехим в Дзержинске, поэтому фотки чаще будут оттуда, но технология там в целом такая же. Производство кстати очень пожаро- и взрывоопасное, его оборудуют лафетной системой пожаротушения, а пульт управления делают бункерного типа (заглублённый в землю).

Начало промышленного производства окиси этилена датируется 1914 годом, когда был запущен хлоргидриновый процесс — реакция этиленхлоргидрина HOCH2CH2Cl с гидроксидом кальция Ca(OH)2, монопольно просуществовавший до 1937 года. Первый завод по производству окиси этилена был построен во время Первой мировой войны немецкой компанией BASF. Хлоргидриновый процесс изначально был не вполне эффективен, даже не беря в расчёт экономические показатели, так как в его результате терялся ценный хлор в виде хлорида кальция, который никому особо не нужен.

Прямое окисление этилена было открыто в 1931 году. Начиная с 1930-х годов хлоргидриновый процесс начал вытесняться прямым газофазным окислением этилена воздухом, а начиная с 1958 года — кислородом. Более экономичный способ прямого окисления этилена к середине 1950-х годов в США обеспечивал примерно половину всей производимой окиси этилена, а после 1975 года полностью вытеснил старый метод.

В Советском Союзе первое промышленное производство окиси этилена, осуществлённое в соответствии с хлоргидриновым процессом, было запущено в 1936 году; одновременно проводились интенсивные поиски более экономичной технологии. Работы над созданием собственного метода получения окиси этилена прямым окислением этилена на серебряном катализаторе велись под руководством профессора П. В. Зимакова в 1938—1942 годах, что легло в основу первого отечественного промышленного производства получения окиси этилена прямым каталитическим окислением этилена, запущенного вскоре после Великой Отечественной войны. Более современные производства окиси этилена были запущены в 1981 г. в г. Дзержинск и в 1986 в г. Нижнекамск по технологии фирмы Scientific Design (США), сейчас обе установки принадлежат СИБУРу.

Строительство производства окиси этилена и гликолей в Нижнекамске

Итак, в настоящее время практически весь оксид этилена производится одним способом: газофазным окислением этилена кислородом на серебросодержащем неподвижном слое катализатора при температурах 220-300°С и давлении 0,8-3,0 МПа. В качестве катализатора реакции образования оксида этилена используют элементарное серебро, нанесенное на гранулированный оксид алюминия.

Технология производство оксида этилена окислением этилена состоит из следующих основных стадий:

— смешения этилена и кислорода;

— окисления этилена;

— абсорбции оксида этилена;

— десорбции оксида этилена;

— ректификации.

В производстве оксида этилена по «кислородной» технологии используется концентрированный этилен 99,0-99,9%, который в Нижнекамске получают на установке пиролиза и концентрированный кислород 99,5-99,8%. Чистый кислород получают перегонкой сжиженного воздуха также на самом НКНХ, как устроен процесс можно посмотреть в моей статье про аналогичное производство на ПАО «Акрон». На стадии синтеза оксида этилена применяется одностадийный реакторный блок. Реактор — кожухотрубный аппарат, в трубки которого засыпаны гранулы катализатора. Сырьё в газообразном виде проходит через слой катализатора превращаясь в оксид этилена. Реакция проходит с выделением тепла, которое снимается выработкой пара — в межтрубное пространство реактора подают котловую воду.

Стадия синтеза окиси этилена на СИБУР-Нефтехим (г. Дзержинск). Фото ПАО «СИБУР»

В циркуляционном газе, поступающем в реактор синтеза оксида этилена, концентрация этилена и кислорода должна поддерживаться в заданном интервале за счет регулирования подачи в систему инертного газа (азота или метана). За счет большей теплоемкости метан, по сравнению с азотом, позволяет обеспечивать лучший теплосъем реакционного тепла и, следовательно, увеличить производительность реактора.

Селективность превращения этилена в оксид этилена в зависимости от параметров катализатора достигает ~90%. То есть около 10% прореагировавшего сырья превращается в побочные продукты реакции. В основном это углекислый газ — происходит полное окисление этилена, примерно как в автомобильном катализаторе. По мере эксплуатации катализатора селективность вообще снижается до 76-80%. В связи с протеканием побочной реакции, в данной технологии предусмотрена стадия выделения СO2. Выделение осуществляется путем направления балансового количества реакционного газа на поглощение активированным раствором карбоната калия K2CO3. Регенерация этого абсорбента (выделение СО2 со сдувкой в атмосферу) проводится в десорбере за счет нагревания и снижения давления. Очищенный от СО2 газ, содержащий этилен и инертный газ, возвращается в циркуляционный контур реактора синтеза оксида этилена.

Из реакционного газа синтезированный оксид этилена поглощается абсорбцией водным раствором этиленгликоля. Реакционный газ после выделения из него оксида этилена, содержащий непрореагировавший этилен, возвращается в реактор синтеза. Часть полученного раствора этиленоксида в абсорбенте направляют на получение этиленгликоля — он как раз и получается взаимодействием этиленоксида с водой. Другая часть — на выделение этиленоксида путём десорбции (перегонки).

Ректификационные колонны производства окиси этилена и гликолей на СИБУР-Нефтехим (г. Дзержинск). Фото ПАО «СИБУР»

С целью поддержания солевого баланса и вывода из системы побочных продуктов, образующихся при синтезе оксида этилена (карбоновых кислот, альдегидов и их производных), часть водного раствора этиленгликоля из куба десорбера отправляется на ионообменную очистку, после прохождения которой получают воду используемую для синтеза гликолей.

Для очистки от альдегидов, других побочных примесей и остатков воды, десорбированный оксид этилена поступает на стадию ректификации. Очищенный этиленоксид фасуется в баллоны, которые можно везти потребителю.

Окись этилена в баллонах

Вернёмся к той части раствора этиленоксида в этиленгликоле и воде, которую направили на синтез гликолей. Производство этиленгликолей гидратацией оксида этилена включает следующие стадии:

— синтез этиленгликоля из водного раствора этиленоксида;

— упаривание водного раствора этиленгликоля;

— выделения моноэтиленгликоля;

— выделения диэтиленгликоля, триэтиленгликоля.

Сама по себе смесь этиленоксида и воды не очень-то хочет реагировать. Для получения этиленгликоля раствору дают пинка — проводят процесс взаимодействия при 10 атм и 190‒200 °С или при 1 атм и 50‒100 °С в присутствии 0,1‒0,5 % серной или ортофосфорной кислоты, достигая 90 % выхода. Побочными продуктами при этом являются диэтиленгликоль O(CH2CH2OH)2, триэтиленгликоль (CH2OCH2CH2OH)2 и незначительное количество высших полимерных аналогов этиленгликоля.

В результате гидратации оксида этилена образуется 20-25% водный раствор гликолей, часть которого разбавляется водой и возвращается на узел поглощения оксида этилена, остальное подают на узел выпаривания раствора гликолей.

Упаренный водно-гликолевый раствор с концентрацией гликолей не менее 85% поступает на узел выделения моноэтиленгликоля, где происходит отгонка воды из упаренной реакционной массы узла выпаривания, а также выделение товарного моноэтиленгликоля.

Канистры этиленгликоля для мелких потребителей

Кубовая жидкость узла перегонки моноэтиленгликоля поступает на узел выделения диэтиленгликоля и триэтиленгликоля, где происходит разделение смеси и выделение диэтиленгликоля и триэтиленгликоля. Ди- и триэтиленгликоль — тоже товарные продукты. Диэтиленгликоль является сырьём в промышленном получении сложных эфиров, полиуретанов, олигоэфиракрилатов. Триэтиленгликоль используется в качестве пластификатора при получении поливинилхлорида (ПВХ). Кубовый остаток выделения ди- и триэтиленгликоля представляет собой смесь воды и полиэтиленгликолей, но даже это НКНХ продаёт — полиэтиленгликоли используются как связующее в некоторых видах твердого ракетного топлива, или как мерзкая вязкая жижя для различных исследований, от медицины до геологии.

Михалыч озадачил Степаныча свежим этиленоксидом: — Перерабатывай, Степаныч! Фото ПАО «СИБУР»

Теперь о цифрах. Производственная мощность ПАО «Нижнекамскнефтехим» по этиленоксиду составляет около 320 тыс. тонн/год, обычно она загружена на 70-90%, большая часть продукта перерабатывается самим предприятием. Это крупнейшая по производительности установка в России, опережающая таких производителей как «СИБУР-Нефтехим» (240 тыс. тонн/год) и «Казаньоргсинтез» (60 тыс. тонн/год, СИБУР).

В годовом отчёте 2022 Нижнекамскнефтехим обещает в скором времени задействовать для производства окиси этилена этилен с нового олефинового комплекса ЭП-600, а также хвастается, что в 2022 году достигли рекордной производительности по окиси этилена и этиленгликолям, но конкретных цифр не называет.

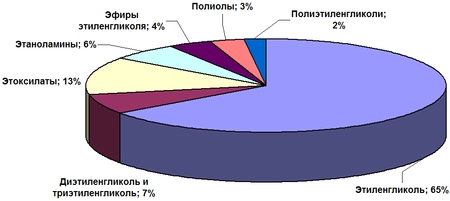

Глобальное промышленное использование окиси этилена, по данным на 2007 год

Мировые производственные мощности по товарному этиленоксиду составляют около 25 млн. тонн/год — это без учёта продукта, который тут же перерабатывают в гликоли. Крупными мировыми производителями окиси этилена являются: Dow Chemical Company (США) — крупнейший производитель 3,0-3,5 млн. тонн/год, SABIC (Саудовская Аравия), Shell (Великобритания), BASF (Германия), Sinopec (Китай), Formosa Plastics (Тайвань), Ineos (Великобритания).

Производственная мощность НКНХ по этиленгликолю — около 170 тыс. тонн/год. Это сопоставимо с установкой на «СИБУР-Нефтехим».

Благодаря низкой стоимости этиленгликоль нашёл широкое применение в технике. Смесь этиленгликоля с водой эвтектическая, т.е. обладает существенно более низкой температурой замерзания, чем её отдельные компоненты, поэтому 60 % потребления этиленгликоля приходится на автомобильные антифризы и тормозные жидкости. Сам этиленгликоль коррозионно-пассивен, в смесь с водой для подавления её коррозионной активности добавляются ингибиторы коррозии. Используется как теплоноситель с содержанием не более 50 % в системах отопления (в основном в частных домах), а также в качестве теплоносителя в автомобилях, в системах жидкостного охлаждения компьютеров. Второе основное применение — пластификатор в производстве вискозы и целлофана, сырьё для полиуретанов и ряда других полимеров.

Мировое производство этиленгликоля составляет около 32 млн тонн/год. Крупнейшими мировыми производителями этиленгликоля являются Dow Chemical Company (США) и Shell (Великобритания).

СИБУР продаёт этиленоксид по цене от 90 тыс. руб/т до 170 тыс. руб/т, а вот на этиленгликоль цену не раскрывает (только по запросу).

теги блога Бог Вычислений

- ebitda

- en+

- Fesco

- Fix Price

- Whoosh

- X5

- X5 Group

- Акрон

- акции

- аналитика

- Газпром

- Газпромнефть

- ГМК Норникель

- Группа ЛСР

- Группа Позитив

- Дальневосточное морское пароходство

- ДВМП

- ДЭК

- Еврохим

- золото

- Ижсталь

- Казаньоргсинтез

- Калужская сбытовая компания

- Камчатскэнерго

- книга

- Коршуновский ГОК

- красноярскэнергосбыт

- КуйбышевАзот

- ЛСР

- Лукойл

- Магаданэнерго

- Магнит

- Мечел

- МосБиржа

- Московская Биржа

- мосэнерго

- мрск урала

- мтс

- Нижнекамскнефтехим

- нкнх

- НЛМК

- Новатэк

- Норникель

- НПО Наука

- О'Кей

- ОГК-2

- окей

- отчеты МСФО

- оффтоп

- Пермэнергосбыт

- Полиметалл

- Полюс Золото

- прогноз по акциям

- Распадская

- рецензия на книгу

- Роснефть

- Россети

- Россети Волга

- Россети Кубань

- Россети Ленэнерго

- Россети Московский регион

- Россети Северо-Запад

- Россети Сибирь

- Россети Центр

- Россети Центр и Приволжье

- Россети Юг

- Ростелеком

- Русагро

- русал

- Русгидро

- Русолово

- Русснефть

- РЭСК

- самолет

- сахалинэнерго

- Северсталь

- Сегежа

- Сегежа групп

- Селигдар

- Сибур

- Ставропольэнергосбыт

- татнефть

- ТГК-14

- Томская РК

- торговые роботы

- Уралкалий

- уральская кузница

- Фосагро

- ФосАгро-Череповец

- ФСК Россети

- химпром

- центр международной торговли

- циан

- Челябинский металлургический комбинат

- Эн+ Груп

- Южно-Уральский никелевый комбинат

- Южный Кузбасс

- Юнипро

- Якутскэнерго

- ЯТЭК

inni.info/novost/dva-proizvodstva-nizhnekamskneftekhima-otmechayut-40-letiye

Космические корабли внутри перед отправкой подвергают стерилизации оксидом этилена.

Потом конечно удаляют продувкой.