SMART-LAB

Новый дизайн

Мы делаем деньги на бирже

Копипаст

Копипаст | Как компании зарабатывают деньги. Пиролиз и производство этилена

- 08 марта 2022, 22:45

- |

ПАО «Нижнекамскнефтехим»

Предыдущие статьи:

- Как компании зарабатывают деньги. Производство прямогонного бензина

- Как компании зарабатывают деньги. Производство широкой фракции лёгких углеводородов (ШФЛУ)

Этилен СH2=CH2 предназначен для применения в производстве полиэтилена, поливинилхлорида, окиси этилена CH2(O)CH2, этилового спирта C2H5OH, этилбензола C6H5CH2СH3, уксусного альдегида CH3CHO и других органических продуктов, а также для холодильных установок.

Пиролиз — основной процесс для получения низших (и самых важных) олефинов — этилена и пропилена CH3CH=CH2 — и сопутствующих им продук тов. Олефины — углеводороды с двойной углерод-углеродной связью (С=С). Если пропилен может производиться в процессе дегидрирования пропана CH3CH2CH3 и на НПЗ в процессе каталитического крекинга, то 100 % этилена в мире получается именно в процессе пиролиза. Этилен — «самый главный олефин» и вообще самый тоннажный в мире нефтехимический продукт. Также в результате этого процесса в мире получается часть бутадиена CH2=CHCH=CH2 — основного сырья для производства синтетических каучуков, а также существенная доля бензола C6H6 — важного полупродукта для дальнейшей переработки.

С точки зрения химии пиролиз — термическое разложение предельных углеводородов (алканов), сопровождающееся разнообразными и многочисленными параллельными процессами. Именно поэтому состав продуктов пиролиза весьма многообразен и может варьироваться в широких пределах в зависимости от типа сырья и технологических условий проведения реакции. Однако ключевой химической реакцией в процессе пиролиза является расщепление длинных углеводородных цепочек на более короткие, сопровождающееся дегидрированием — то есть удалением молекул водорода с образованием двойных связей.

В целом в процессе пиролиза реализуются десятки типов химических превращений, идущих параллельно или последовательно, однако в итоге состав реакционной смеси приходит к равновесному состоянию.

Кроме олефинов в процессе пиролиза образуются и жидкие продукты, состоящие из ароматических углеводородов (именно так на Нижнекамскнефтехиме получают бензол) и тяжелых продуктов, используемых в производстве сажи.

Сырьём для пиролиза служит этан CH3CH3, отделяемый от природного газа на ГПЗ, прямогонный бензин с нефтеперерабатывающих заводов и углеводороды от пропана и тяжелее, выделяемые при газофракционировании ШФЛУ.

Всеядность, короч :)

Углеводородное сырье подвергают пиролизу в смеси с водяным паром в трубчатых печах при температуре 750–880 °C в зависимости от вида сырья и конструкции пирозмеевика и давлениях, близких к атмосферному. Температуру в печах пиролиза поддерживают сжиганием топливного газа. Время пребывания паросырьевой смеси в реакционной зоне составляет 0,1–0,8 с. Полученную реакционную смесь (пирогаз) подвергают резкому охлаждению до 330–450 °C в закалочно-испарительных аппаратах с выработкой пара высокого давления 110–140 атм. Дальнейшая схема разделения продуктов пиролиза зависит от типа используемого сырья и технологии.

Строительство печей пиролиза на новом олефиновом комплексе. Фото ПАО «Нижнекамскнефтехим»

Охлажденный дополнительно впрыском закалочного масла пирогаз направляют в колонну первичного фракционирования, где посредством подачи пироконденсата отделяют тяжелую смолу пиролиза. Вывод тяжелой смолы пиролиза осуществляют из куба колонны для разделения на фракции жидких продуктов пиролиза различного состава.

С верха колонны отводят пирогаз, который направляют на водную промывку. После вывода воды из пирогаза его направляют на компримирование. После каждой ступени компрессора пирогаз охлаждают оборотной водой и разделяют на газовую и жидкую фазы в сепараторах.

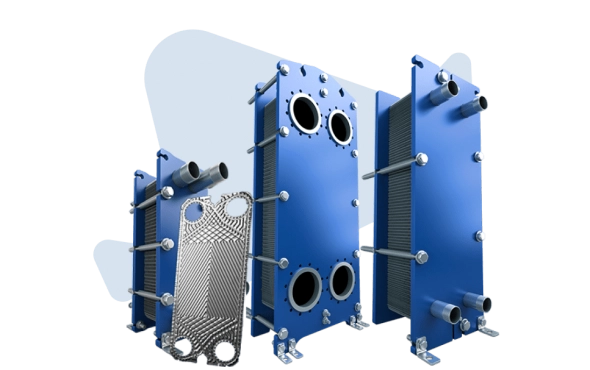

Жидкую фазу пирогаза (пироконденсат) после сепараторов направляют на стабилизацию и в колонну-депентанизатор. Компримированный пирогаз подают на глубокое охлаждение с предварительной тонкой осушкой на специальных адсорбентах до остаточного содержания влаги не более 1–3 ppm (миллионных долей). Охлаждение пирогаза осуществляют ступенчато в последовательно расположенных пластинчатых теплообменниках до температуры минус 160–170°С за счет холодильных циклов пропилена и этилена, а также холода обратных потоков метана и водорода. После каждой стадии охлаждения выделяют углеводородный конденсат, который направляют в ректификационную колонну-деметанизатор для выделения метановодородной фракции (топливный газ).

Пластинчатые теплообменники — классные ребята. Пластины (на переднем плане) перекладываются прокладками и стягиваются синими крышками в эдакий «наполеон». В пространстве между пластинами циркулируют теплоносители, причём у каждой пластины с одной стороны охлаждаемая жидкость, с другой — хладагент. Эти теплообменники гораздо компактнее кожухотрубных при той же поверхности теплообмена

Кубовый продукт деметанизатора направляют в ректификационную колонну-деэтанизатор, где происходит отделение этан-этиленовой фракции (ЭЭФ) от остальных углеводородов. Кубовый продукт деэтанизатора направляют в ректификационную колонну-депропанизатор, где происходит отделение пропан-пропиленовой фракции (ППФ) от остальных углеводородов. ППФ содержит значительное количество ацетиленовых углеводородов — с тройной углерод-углеродной связью, они образуются в процессе пиролиза, если от молекулы сырья отделилось слишком много атомов водорода. Выделенные ЭЭФ и ППФ направляются в реакторы, где в стационарном слое катализатора осуществляется гидрирование ацетиленовых углеводородов — к тройной углерод-углеродной связи обратно присоединяют водород, чтобы опять получить олефины.

Монтаж реактора гидрирования на новом олефиновом комплексе. Фото ПАО «Нижнекамскнефтехим»

Гидрированные ЭЭФ и ППФ подают в ректификационные колонны, где верхом осуществляется выделение товарных этилена и пропилена. Кубовые продукты колонн – этан и пропановую фракцию – возвращают в печи пиролиза в качестве рециклового сырья.

Кубовый продукт депропанизатора направляют в ректификационную колонну-дебутанизатор, где делят на фракцию С4 и легкий пиролизный бензин. Полученный легкий пиролизный бензин смешивают с тяжелым со стадии фракционирования и подают в ректификационную колонну-депентанизатор, где извлекают фракцию С5. Её используют для получения изопрена.

Михалыч и Степаныч работают на монтаже колонного оборудования нового олефинового комплекса. Фото ПАО «Нижнекамскнефтехим»

Теперь о цифрах. Производительность по этилену на Нижнекамскнефтехиме составляет около 600 тыс. тонн/год. Компания ведёт строительство нового олефинового комплекса, который будет выдавать ещё 600 тыс. тонн/год этилена к 2023, а к 2025 планируется вторая очередь ещё на 600 тыс. тонн/год. Суммарно в России на данный момент производится около 4,5 млн. тонн/год этилена. Помимо ПАО «Нижнекамскнефтехим» этилен производится на ПАО «Казаньоргсинтез» и других предприятиях ПАО «Сибур» -- «Томскнефтехим», «СИБУР-Кстово» (Нижегородская область), СИБУР-Химпром» (Пермь) и самое большое производство на «ЗапСибНефтехим» (Тобольск) — 1,5 млн. тонн/год. Другие крупные производители — «Газпром Нефтехим Салават» (Газпром), «Ставролен» (Лукойл), «Ангарский завод полимеров» (Роснефть).

Около 95% этилена, выпускаемого в РФ, перерабатывается на мощностях тех же предприятий, что его производят. Главный драйвер развития производств олефинов – полимерная промышленность. В структуре потребления этилена 70% приходится на его полимеры, около 15% идет на производство винилхлорида-ПВХ, 7% – на производство этилбензола-стирола (с последующей переработкой большей части мономера в полистирольные пластики).

Рынок товарного этилена жестко ограничен возможностями транспортировки. Единственным приемлемым для промышленности способом его поставки потребителям является трубопродный транспорт, альтернативы (перевозка в сжиженном состоянии по железной дороге или в цистернах) нецелесообразны с экономической и технической точек зрения. Поставки этилена ключевым потребителям осуществляются в рамках «этиленового кольца»: по этиленопроводу Салават–Стерлитамак–Уфа–Нижнекамск–Казань с пропускной способностью 250 тыс. тонн/год, а также по этиленопроводу Ангарск–Саянск с пропускной способностью до 130 тыс. тонн в год. Кроме того, этиленопровод связывает «СИБУР-Кстово» с производством ПВХ «РусВинил» и заводом окиси этилена и гликолей «СИБУР-Нефтехим». Таким образом, максимально возможный объем российского рынка товарного этилена – 380 тыс. тонн в год, однако в реальности объем переработки этилена сторонними потребителями еще ниже, так как определяется в первую очередь наличием свободных объемов у предприятий-поставщиков. Сторонними потребителями этилена производства «Газпром нефтехим Салават» и «Нижнекамскнефтехим» являются «Каустик» (г. Стерлитамак, производство ПВХ), «Казаньоргсинтез» (полиэтилен). Потребителем этилена Ангарского завода полимеров является «Саянскхимпласт» (производство ПВХ).

Мировое производство этилена составляет около 170 млн. тонн/год.

Согласно данным ICIS, в январе 2022 контрактная цена на этилен в Европе составляла 860 евро/т. На Нью-Йоркской товарной бирже можно отслеживать по инструменту MBE1!, там торговля идёт в долларах за фунт и текущая цена в переводе на тонны составляет 817,54 $/т. График инструмента за последний год:

3.2К |

1 комментарий

Класс! Спасибо.

- 08 марта 2022, 22:58

Читайте на SMART-LAB:

NAT.GAS: Газовый арбитраж на пороге взрыва — зажжет ли Европа американский хаб?

На европейских рынках котировки на природный газ (TTF) сегодня взлетели на 45%, превысив отметку €46/МВт·ч ($570 за 1000 м³). Европа критически...

22:26

Рынок на фоне войны в Иране: какие активы в фокусе трейдеров

Рынок на фоне войны в Иране: какие активы в фокусе трейдеров В выходные на Ближнем Востоке разгорелся новый конфликт: США и Израиль атаковали...

15:54

теги блога Бог Вычислений

- ebitda

- en+

- Fesco

- Fix Price

- Whoosh

- X5

- X5 Group

- Акрон

- акции

- аналитика

- Газпром

- Газпромнефть

- ГМК Норникель

- Группа ЛСР

- Группа Позитив

- Дальневосточное морское пароходство

- ДВМП

- ДЭК

- Еврохим

- золото

- Ижсталь

- Казаньоргсинтез

- Калужская сбытовая компания

- Камчатскэнерго

- книга

- Коршуновский ГОК

- красноярскэнергосбыт

- КуйбышевАзот

- ЛСР

- Лукойл

- Магаданэнерго

- Магнит

- Мечел

- МосБиржа

- Московская Биржа

- мосэнерго

- мрск урала

- мтс

- Нижнекамскнефтехим

- нкнх

- НЛМК

- Новатэк

- Норникель

- НПО Наука

- О'Кей

- ОГК-2

- окей

- отчеты МСФО

- оффтоп

- Пермэнергосбыт

- Полиметалл

- Полюс Золото

- прогноз по акциям

- Распадская

- рецензия на книгу

- Роснефть

- Россети

- Россети Волга

- Россети Кубань

- Россети Ленэнерго

- Россети Московский регион

- Россети Северо-Запад

- Россети Сибирь

- Россети Центр

- Россети Центр и Приволжье

- Россети Юг

- Ростелеком

- Русагро

- русал

- Русгидро

- Русолово

- Русснефть

- РЭСК

- самолет

- сахалинэнерго

- Северсталь

- Сегежа

- Сегежа групп

- Селигдар

- Сибур

- Ставропольэнергосбыт

- татнефть

- ТГК-14

- Томская РК

- торговые роботы

- Уралкалий

- уральская кузница

- Фосагро

- ФосАгро-Череповец

- ФСК Россети

- химпром

- центр международной торговли

- циан

- Челябинский металлургический комбинат

- Эн+ Груп

- Южно-Уральский никелевый комбинат

- Южный Кузбасс

- Юнипро

- Якутскэнерго

- ЯТЭК