SMART-LAB

Новый дизайн

Мы делаем деньги на бирже

Блог им. Yak1994

Как компании зарабатывают деньги. Производство изопрена

- 14 февраля 2022, 22:26

- |

ПАО «Нижнекамскнефтехим»

Предыдущие статьи:

- Как компании зарабатывают деньги. Каталитический крекинг и производство бутан-бутиленовой фракции (ББФ)

- Как компании зарабатывают деньги. Производство изобутилена

Нижнекамскнефтехим использует три способа получения изопрена.

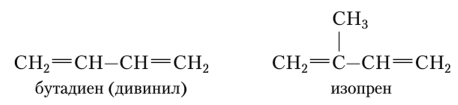

1. Уже знакомое каталитическое дегидрирование. Сырьём в этом случае служит изопентан (CH3)2CHCH2CH3. Этот метод подобен получению дивинила дегидрированием: на газофракционирующей установке получают изопентан, от которого «отрывают» лишние атомы водорода. Метод применяется на заводе по производству изопрена-мономера (ИМ) и заводе по производству синтетических каучуков (СК).

2. Выделение из продуктов пиролиза. Аналогично дивинилу.

3. Синтез из изобутилена (СН3)2С=СН2 и формальдегида HCHO. Производство изобутилена рассматривали в прошлой статье, а водный раствор формальдегида — формалин уже освещался в цикле статей про производства Акрона. Производство формалина на Нижнекамскнефтехиме своё собственное.

Да! С метанолом и лаборантками!

Третий метод применяется на заводе по по производству изопрена-мономера (ИМ) и этот метод рассмотрим поподробнее.

Получение изопрена по третьему способу идёт через образование промежуточного соединения — диметилдиоксана (ДМД).

Синтез ДМД проводят путем конденсации части изобутилена и формальдегида в реакторах синтеза ДМД в присутствии ортофосфорной H3PO4 и щавелевой (COOH)2 кислот в качестве катализатора процесса.

Перед подачей в реактор формалин и изобутилен смешивают с раствором катализатора и подогревают. Реакционную массу после реакторов синтеза ДМД подают на охлаждение и сепарацию в трёхфазный сепаратор на органический и водный слои. Как известно, многие органические жидкости плохо смешиваются с водой (возьмите масло, например). Если водно-органическую эмульсию поместить в бочку-сепаратор, то произойдёт разделение жижи на два отдельных слоя жижи. В водном слое остаётся растворённая фосфорная кислота. В органическом — диметилдиоксан.

Водный слой выводят на дегазацию и упарку, после чего концентрированный водный раствор фосфорной кислоты возвращают в реакторы синтеза ДМД.

Масляный слой направляют на узел перегонки, где происходит выделение ДМД.

Ещё одну часть изобутилена направляют на взаимодействие с водой для синтеза триметилкарбинола (CH3)3COH (ТМК). Я уже упоминал о нём в статье о получении изобутилена, поскольку превращение изобутилена в ТМК используется для его выделения из бутилен-бутадиеновой фракции. Синтез ТМК из изобутилена и воды проводят в реакторах синтеза ТМК. Перед подачей в реактор исходные компоненты подогревают. После реактора синтеза ТМК реакционную массу охлаждают и перегоняют в колонне для отгонки изобутановой фракции от фракции ТМК.

Синтез изопрена проводят в больших кожухотрубных аппаратах.

В реакторе протекают гидролиз и конденсация углеводородов с получением изопрена, изобутилена, тяжелых побочных продуктов.

В реактор синтеза изопрена в качестве питания подают кислый водный слой со стадии получения диметилдиоксана и смесь ДМД и ТМК.

После реакторов синтеза изопрена углеводороды конденсируют, охлаждают и подают на выделение непрореагировавшего изобутилена в ректификационную колонну. Изобутилен с верха колонны подают на узел синтеза ТМК, а изопренсодержащую фракцию с куба подают в отделение выделения и очистки изопрена.

Изопренсодержащую фракцию подвергают последовательной перегонке в ректификационных колоннах с выделением тяжелых углеводородов, изобутилена, далее изопрен подвергают отмывке от побочных альдегидов в экстракционных колоннах и химической очистке. Очищенный изопрен откачивают на склад.

На пульте управления завода изопрена-мономера ПАО «Нижнекамскнефтехим»

Теперь о цифрах. На Нижнекамскнефтехиме мощность производства изопрена методами дегидрирования изопентана и выделением из продуктов пиролиза составляет 180 тыс. тонн/год, а по методу синтеза из изобутилена — 200 тыс. тонн/год. Изопрен полностью потребляется внутри предприятия — на производство изопренового каучука, бутиловых каучуков и пластмасс. Нижнекамскнефтехим — крупнейший производитель изопрена в России. Помимо него изопрен производят Тольяттикаучук (Татнефть, синтез из изобутилена) — 90 тыс. тонн/год и ООО «Синтез-Каучук» (г. Стерлитамак, дегидрирование изопентана) — 100 тыс. тонн/год. Практически 95% производимого в РФ изопрена идет на производство изопреновых каучуков различных марок.

3.2К |

Читайте на SMART-LAB:

Скидка 15% на нашу аналитику — только 72 часа!

Увеличь доходность своего портфеля с профессиональной командой аналитиков. Наши идеи уже принесли клиентам прибыль с начала года. Ты мог...

21 февраля 2026, 10:04

GBP/USD: "Падающая звезда" засверкала над руинами тренда

«Старый джентльмен» пробил линию восходящего тренда и уровня поддержки 1.3508. В настоящий момент цена протестировала точку пересечения этих...

22:12

теги блога Бог Вычислений

- ebitda

- en+

- Fesco

- Fix Price

- Whoosh

- X5

- X5 Group

- Акрон

- акции

- аналитика

- Газпром

- Газпромнефть

- ГМК Норникель

- Группа ЛСР

- Группа Позитив

- Дальневосточное морское пароходство

- ДВМП

- ДЭК

- Еврохим

- золото

- Ижсталь

- Казаньоргсинтез

- Калужская сбытовая компания

- Камчатскэнерго

- книга

- Коршуновский ГОК

- красноярскэнергосбыт

- КуйбышевАзот

- ЛСР

- Лукойл

- Магаданэнерго

- Магнит

- Мечел

- МосБиржа

- Московская Биржа

- мосэнерго

- мрск урала

- мтс

- Нижнекамскнефтехим

- нкнх

- НЛМК

- Новатэк

- Норникель

- НПО Наука

- О'Кей

- ОГК-2

- окей

- отчеты МСФО

- оффтоп

- Пермэнергосбыт

- Полиметалл

- Полюс Золото

- прогноз по акциям

- Распадская

- рецензия на книгу

- Роснефть

- Россети

- Россети Волга

- Россети Кубань

- Россети Ленэнерго

- Россети Московский регион

- Россети Северо-Запад

- Россети Сибирь

- Россети Центр

- Россети Центр и Приволжье

- Россети Юг

- Ростелеком

- Русагро

- русал

- Русгидро

- Русолово

- Русснефть

- РЭСК

- самолет

- сахалинэнерго

- Северсталь

- Сегежа

- Сегежа групп

- Селигдар

- Сибур

- Ставропольэнергосбыт

- татнефть

- ТГК-14

- Томская РК

- торговые роботы

- Уралкалий

- уральская кузница

- Фосагро

- ФосАгро-Череповец

- ФСК Россети

- химпром

- центр международной торговли

- циан

- Челябинский металлургический комбинат

- Эн+ Груп

- Южно-Уральский никелевый комбинат

- Южный Кузбасс

- Юнипро

- Якутскэнерго

- ЯТЭК