Новый комплекс по производству этилена ЭП-600 (установка пиролиза нафты)

Расчетный период эксплуатации -25 лет

Месторасположение — II зона, территория свободная от застройки.

Назначение — Увеличение мощности производства этилена.

Ввод в эксплуатацию – 2022 (2023?) год.

Режим работы: круглосуточный, в непрерывном режиме с периодическим наружным

осмотром и регламентными работами.

В составе проектируемого комплекса по производству этилена предусмотрено строительство

следующих основных производственных объектов:

– секция печей;

– секция разделения.

На площадке завода ЭП-600 будут размещены следующие основные технологические установки и сооружения:

● производство этилена;

● экстракция бутадиена;

● экстракция бензола, толуола и ксилола;

● вспомогательная инфраструктура и склады.

В составе нового комплекса будут предусмотрены шесть высокопроизводительных печей пиролиза мощностью 120 000 тонн этилена каждая. Кроме того, будут построены различные вспомогательные объекты, которые и будут размещены в границах площадки. К таким объектам относятся:

– два цикла закалочного масла для максимальной утилизации тепла на высокотемпературном уровне;

– секция закалочной воды с высоким уровнем интеграции тепла;

– система выработки пара низкого давления с оптимальной очисткой технической воды для минимизации загрязнения;

– фронтальное гидрирование с изотермическим реактором;

– система фронтального деэтанизатора;

– интегрированный холодный блок и система деметанизатора;

– незамкнутый цикл этиленового охлаждения.

С целью минимизации потенциального воздействия нового комплекса на существующие

БОС в составе комплекса предусмотрено строительство локальных очистных сооружений промышленных сточных вод на территории существующего склада открытого хранения, расположенного в непосредственной близости от площадки Проекта, который принадлежит и эксплуатируется ПАО «НКНХ».

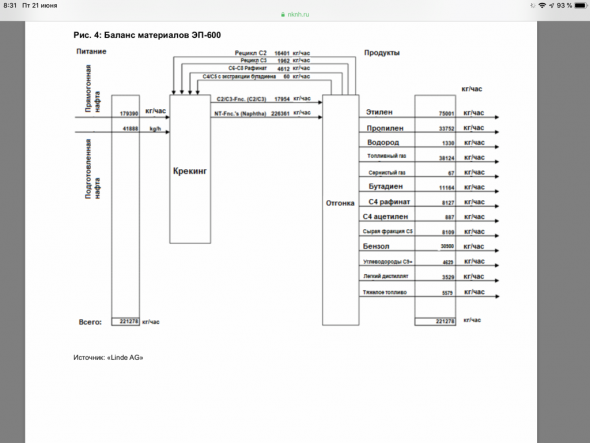

В качестве сырья для нового этиленового комплекса будет использоваться нафта.

Сырье будет поступать с соседних нефтеперерабатывающих заводов в составе НПУ по существующим трубопроводам.

Новый комплекс ЭП-600 будет выпускать следующие виды продуктов, которые в настоящее время уже выпускаются ПАО «НКНХ»:

– этилен;

– топливный газ;

– пропилен;

– бензол;

– бутадиен;

– С4–рафинат;

– сырая фракция С5;

– сырая фракция С9;

– тяжелый мазут;

– легкий мазут;

– водород;

– ацетилены С4;

– кислые газы.

Обычно из этилена производят полиэтилен, поливинилхлорид, полиэтилентерефталат и полистирол, из которых производят многие виды продукции, например:

● пленку и пакеты;

● бутылки и упаковку;

● трубы;

● изоляцию проводов и кабелей;

● изделия для автомобильной промышленности;

● текстиль;

● бытовые изделия (например, пластмассовые коробки для хранения);

● мебель;

● изделия медицинского назначения и другие.

Продукция этиленового комплекса ЭП-600 будет использоваться, главным образом, на

производствах существующего промышленного узла. Излишки произведенной продукции будут продаваться, при этом транспортировка с площадки будет осуществляться по существующим трубопроводам или по железной дороге, имеющей технологическую ветку на территории промышленной зоны ПАО «НКНХ». Предполагается, что доставка большей части продуктов будет осуществляться с использованием трубопроводов

Для завода ЭП-600 принята установка крекинга нафты, разработанная компанией «Linde AG», в которой нафта разлагается на олефины (этилен, пропилен и бутадиен) под действием по- вышенной температуры. Эти вещества являются сырьем для получения различных полимеров.

Основным исходным сырьем для завода ЭП-600 является нафта. Нафта – жидкий продукт процесса нефтепереработки, который образуется в больших объемах, поскольку Россия является крупнейшим в мире производителем нефти.

Наличие источников поставок нафты является основным фактором при выборе площадки нового комплекса. В НПУ действует два нефтеперерабатывающих завода («ТАИФ-НК» и «ТАНЕКО»), которые производят нафту в больших объемах. В настоящее время «ТАИФ-НК» осуществляет строительство нового нефтеперерабатывающего завода, что приведет к увеличению объемов производства нафты

Продолжительность строительства составит предположительно 55-60 месяцев. Выполнение строительно-монтажных работ (далее — СМР) планируется вести в два периода – подготовительный иосновной, предусматривающий строительство основной установки и объектов общезаводского хозяйства

В настоящее время организационно в состав ПАО «Нижнекамскнефтехим» входят:

• 10 заводов: БК, ДБ и УВС, СК, ИМ, Этилена, Окиси Этилена, СПС, Олигомеров, Полистиролов, Полиолефинов;

• 6 центров: ПКЦ, НТЦ, ЦА, ТДиОР, ИПЦ, сварочный;

• 7 управлений: УЖДТ, УВКиОСВ, УТК, УЭС, Энергостанция, УСР, УГМетр;

• 6 цехов общего назначения: No1192,No1111, No1118, No4704, No1149, 1198 (объеди-

ненный газоспасательный отряд);

• Ангар аэропорта «Бегишево».

В настоящее время НКНХ эксплуатирует только один этиленовый завод производительностью 600 тыс. тонн в год. Производимый этилен используется в качестве сырья на существующих заводах полипропилена и полиэтилена и на других производствах НКНХ

Финаме

Финаме БКС Мир Инвестиций

БКС Мир Инвестиций