25 декабря 2023, 21:43

Как компании зарабатывают деньги. Производство поликарбоната

ПАО «Казаньоргсинтез». Фото ПАО «СИБУР»

Предыдущая статья:

Как компании зарабатывают деньги. Производство оксида этилена и этиленгликолей

Как компании зарабатывают деньги. Производство фенола и ацетона

Скоро новый год, а это значит, что у нас тут последняя в году статья о производстве на ПАО «Казаньоргсинтез». В новом году буду ждать появления годовых отчётов от компаний, а тем временем почитывать классиков, может быть и рецензии опубликую. А продукт, который сегодня рассмотрим — поликарбонат.

Поликарбонаты — это синтетические полимеры, сложные полиэфиры угольной кислоты и двухатомных спиртов с общей формулой (-O-R-O-CO-)n, где R — это углеводородный ароматический или алифатический остаток. Наибольшее промышленное значение имеют ароматические поликарбонаты, в первую очередь, поликарбонат на основе бисфенола А, благодаря его доступности. О нём и поговорим.

Поликарбонаты имеют высокую теплостойкость (до 153 °С). Отдельные термостойкие марки полимера выдерживают температуру до 160 °С — 205 °С. Полимеры обладают высокой жесткостью и стойкостью к ударным воздействиям, выдерживают циклические перепады температур от минус 253 °С (сам в шоке) до 100 °С, имеют высокую размерную стабильность, незначительное водопоглощение и проявляют хорошие диэлектрические свойства. Поликарбонат обладает высокой химической устойчивостью к большинству неинертных веществ, что дает возможность применять его в агрессивных средах без изменения его химического состава и свойств. К таким веществам относятся минеральные кислоты даже высоких концентраций, соли, насыщенные углеводороды и спирты, включая метанол.

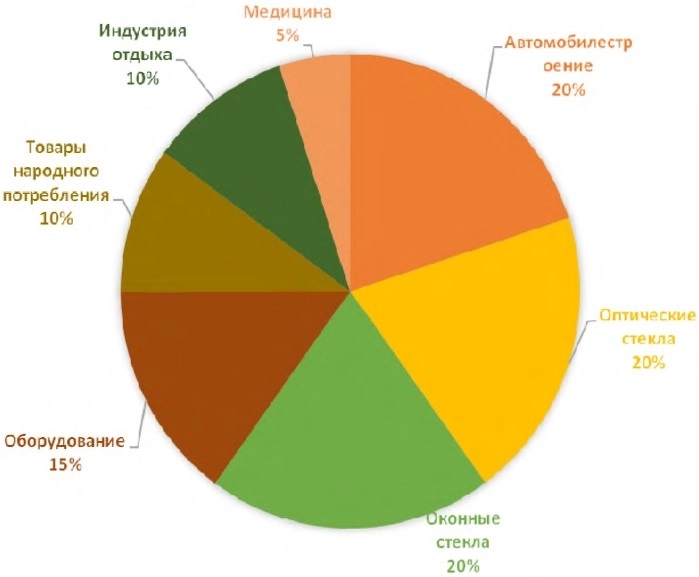

Перечисленные выше свойства поликарбоната обусловили его широкое применение во многих отраслях промышленности

Сферы применения поликарбоната

Из поликарбоната изготавливают, например, компакт-диски, которые вновь стали актуальны для меня — глава XBOX Филя Спенсер решил, что деньги за подписку я могу ему не высылать, приходится покупать теперь физические копии этих ваших киберпанков. Ну, да ладно.

В мире известно три метода получения поликарбонатов:

1) переэтерификация дифенилкарбоната бисфенолом А в вакууме в присутствии оснований при ступенчатом повышении температуры от 220 °С до 270 °С и постоянном удалении из зоны реакции выделяющегося фенола;

2) фосгенирование бисфенола А в растворе в присутствии пиридина при температуре 25 °С.

3) межфазная поликонденсация бисфенола А с фосгеном в среде водной щелочи и органического растворителя, например метиленхлорида или смеси хлорсодержащих растворителей.

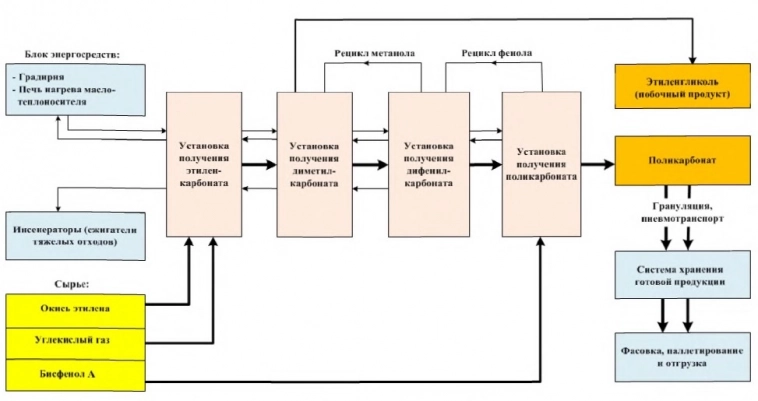

По фосгенным технологиям (2 и 3) производится около 80% поликарбоната в мире. Да будет вам известно, фосген — боевой отравляющий газ. Работать с этой гадостью не хочется никому, поэтому все крутые ребята стремятся перейти на бесфосгенную технологию. Казаньоргсинтез — крутые ребята. Из минусов — технология получается довольно многостадийная, сейчас я вам её покажу:

Каждый блок здесь — не просто аппарат, а целая установочка аппаратов, в которой лазят аппаратчики и что-то там фиксят. Но начнём по порядку.

Слева жёлтым цветом обозначено сырьё. С окисью этилена и углекислым газом вопросов, я думаю, нет — как их получают я рассказывал в отдельных статьях. А вот бисфенол А, я ни разу не упоминал. Что это за зверь? А вот он:

Бисфенол А. Фото ПАО «СИБУР»

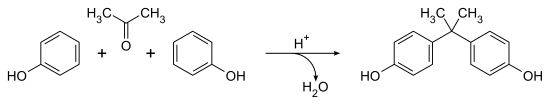

Стадия 1. Бисфенол А (А — это марка для производства поликарбоната) получают из производимых тут же на Казаньоргсинтезе фенола и ацетона. Полученные продукты подвергают конденсации — имеется ввиду не физический процесс, а тип химической реакции, в которой из двух продуктов получается один, и при этом побочно образуется вода. Кстати, за возможность производить компакт-диски и кулерные бутылки поблагодарим отечественную школу химии — впервые в истории бисфенол был получен русским химиком Александром Дианиным в 1891 году. Вот фото этого исторического события в цвете:

Бисфенол сделали, но это полбеды. Дальше начинается цирк.

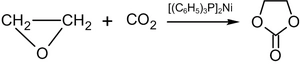

Стадия 2. Делаем этиленкарбонат. Этиленкарбонат (1,3-диоксолан-2-он, гликолькарбонат) — органическое соединение, сложный эфир угольной кислоты и этиленгликоля. Бесцветные кристаллы без запаха. Малотоксичен.

Основным способом получения является взаимодействие этиленоксида с углекислым газом при температуре 150—200 °C и давлении 20-80 атм в присутствии катализатора. В качестве катализатора могут использовать галогениды щелочных металлов или тетраалкиламмония, бис-(трифенилфосфин)-никель, но это не точно:

Стадия 3. Сделали этиленкарбонат? Переделываем! Теперь нам нужен не этиленкарбонат, а диметилкарбонат. Вот такой:

Делают это путём переэтерификации с метанолом:

C2H4CO3 + 2 CH3OH → CH3OCO2CH3 + HOC2H4OH

(устал рисовать, решил воспользоваться письменностью)

А кто это у нас в уравнении справа? Ба, да это же этиленгликоль HOC2H4OH. На схеме вы видите как он утекает в оранжевый прямоугольник готового продукта — его продадут вместе с тем, который получается при производстве окиси этилена.

Стадия 4. По глазам вижу, что вы не поняли, как делается переэтерификация. Сейчас повторим! Следите за руками: если взять эфир (диметилкарбонат) и добавить к нему спирт или фенол (возьмём фенол)… То получим другой эфир (дифенилкарбонат) и другой спирт (метанол), очень просто:

CH3OCO2CH3 + 2 C6H5OH → C6H5OCO2C6H5 + 2 CH3OH

Метанол можно вернуть на стадию 3. Строго говоря, если бы мы жили в идеальном мире, где в циклических процессах не было бы потерь, то метанол можно было бы загрузить в процесс однажды, и он так и гонялся бы со стадии 3 в стадию 4 и обратно. В реальности приходится немного подливать (совсем чуть-чуть).

Все эти напёрстки затевались ради дифенилкарбоната, вот какой большой вырос:

Его-то и будем поликонденсировать с бисфенолом.

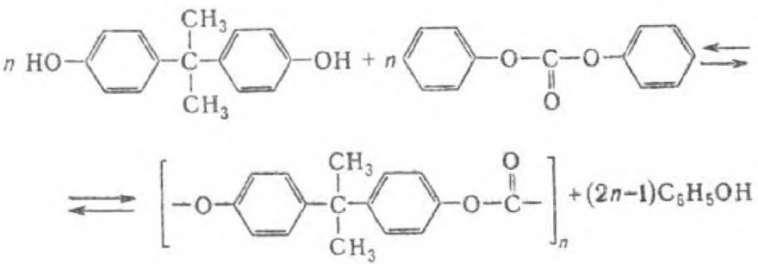

Стадия 5. Оргсинтез заканчивается. Начинается синтез полимера. Бисфенол А и дифенилкарбонат вступают в реакцию поликонденсации, образуя длинные цепочки поликарбоната — это уже полимер. Вот так уот:

За эту картинку я был представлен к награде «За сжатие джипега»

Помимо полимера в реакции образуется фенол. Немного нетипично для поликонденсации, чаще образуется вода, но такой вот химизм процесса. Фенол возвращают на стадию 4. Ситуация аналогичная рециклу метанола — на стадиях 4 и 5 фенол полностью зациклен, немного добавляют лишь для восполнения потерь.

С полимером далее по известной схеме — подают на экструдер, рубят на гранулы, упаковывают, отгружают, машут ладошкой вслед. Покупателю едет стеклообразный красавец:

Михалыч полез что-то проинспектировать, а аппаратчик и старший мастер смотрят из-за спины с недоверием и внутренней робостью. Очки у Михалыча, тоже из поликарбоната, кстати. Фото ПАО «СИБУР»

Теперь о цифрах. ПАО «Казаньоргсинтез» — единственный отечественный производитель поликарбоната и бисфенола А. В 2022 году на заводе поликарбонатов выполнен полный объем работ по доведению мощности производства до 100 тыс. тонн/год (работы закончены в декабре 2022 года).

У поликарбоната в выручке «Казаньоргсинтеза» одна из наиболее крупных долей — целых 17%.

Основными областями потребления поликарбонатов являются электротехника и электроника, автомобилестроение, строительство и производство потребительских товаров, прежде всего бытовых приборов. Ключевой областью, определяющей перспективы применения поликарбонатов считается остекление автомобилей, так как широкое внедрение поликарбоната для этой цели приведет к значительному росту объемов его потребления. Если вам кажется, что стеклить автомобили поликарбонатом нереально, то я напомню вам, что, например в авиации он уже давненько применяется для создания плафонов на боевых самолётах — так что тема перспективная.

В мире производится около 5,5 млн тонн/год поликарбонатов. Ведущие производители поликарбоната в мире: Bayer Material Science (Германия), SABIC Innovative Plastics (наследница GE Plastics, США), Mitsubishi Engineering-Plastics (Япония), Teijin Limited (Япония), The Dow Chemical Company (США).

3 Комментария

Ig6225 декабря 2023, 22:42На нашем ресурсе есть некий Петрович, который рассказывает как мы выпустили российский компьютер, смартфон, хирургический комплекс, железнодорожную вагон — цистерну. И отчасти это здорово (если не используем китай или старье). Мне кажется гордость должна быть за те значительные достижения которые описаны в данной статье.+5

Ig6225 декабря 2023, 22:42На нашем ресурсе есть некий Петрович, который рассказывает как мы выпустили российский компьютер, смартфон, хирургический комплекс, железнодорожную вагон — цистерну. И отчасти это здорово (если не используем китай или старье). Мне кажется гордость должна быть за те значительные достижения которые описаны в данной статье.+5 US30Y25 декабря 2023, 23:40Очень круто описано всё! Огромный респект!+1

US30Y25 декабря 2023, 23:40Очень круто описано всё! Огромный респект!+1 Михаил Гайлит26 декабря 2023, 01:27Спасибо за интересную статью. Очень приятно, что у нас реальные разработки и производство.0

Михаил Гайлит26 декабря 2023, 01:27Спасибо за интересную статью. Очень приятно, что у нас реальные разработки и производство.0

Читайте на SMART-LAB:

Экспортёры в Индексе МосБирже. Кто выигрывает от более слабого рубля

Новости о вероятном ужесточении бюджетного правила уже привели к заметному ослаблению рубля. На этом фоне мы решили рассмотреть, кому в Индексе МосБиржи выгоден более слабый рубль и почему такие...

18:41

ГК «Самолет»: завершение оформления наследственных прав

Друзья, привет! ОМД-Капитал, family office сооснователя ПАО ГК «Самолет» Михаила Борисовича Кенина, сообщает о завершении оформления наследственных прав. ✅ По словам генерального директора...

08:29